Neue Wege in der Fensterlackierung

Roboter

Lackierroboter mit 3D-Erkennung sind die Zukunft in der industriellen Roboterlackierung. Dies zeigt eine Pilot-Fensterlackieranlage von Range + Heine in der Schweiz, die im Mai 2019 bei der Firma von Euw Fenster AG im schweizerischen Rothenthurm in Betrieb ging.

Die neue Fensterlackieranlage arbeitet mit 3D-Erkennung. Bild: Range + Heine

Diese Anlage wurde komplett von der Firma Tre Innova im schweizerischen Hünenberg geplant und begleitet. Die Firma Range + Heine hat in diesem Projekt die Lackierroboter- sowie die Flutanlageninstallation inklusive Abtropffläche geliefert. Beide Unternehmen pflegen eine langjährige Partnerschaft. So konnten die Erfahrungen aus vielen gemeinsamen Projekten auch hier einfließen. Gemeinsam mit dem Roboterhersteller CMA entwickelte Range + Heine die Online-Teileerkennung für die gängigen Lackierroboter in der Holzelementebeschichtung weiter: Aus der bisherigen Online-2D+-Erkennung mit Tiefen- und Schräglagenerkennung wurde eine 3D-Elementeerkennung. Dabei werden beim Durchfahren des 3D-Scanners die an der Traverse hängenden Werkstücke direkt erfasst, es wird keine Datenübernahme der Teilegeometrie über eine externe Schnittstelle benötigt.

Die Teile hängen nicht immer ganz im Lot, wenn sie durch Scannerbereich und die Spritzkabine fahren. Dank 3D-Erkennung lackiert der Roboter stets parallel zur Oberfläche. Bild: Range + Heine

Bei der Anlage für die Firma von Euw hat das Unternehmen erstmalig im Fensterbereich zwei Lackierroboter mit einer 3D-Erkennung ausgeliefert. Die sogenannte Online-3D-Erkennung erfolgt über eine besondere Scannerleiste, die mit mehreren Sensoren des Herstellers Sick ausgestattet ist. Diese Sensoren erfassen über das 2D-Abbild des Elements hinaus auch die dritte Dimension, also die Tiefe des Teils. Bei diesem Kunden war, bedingt durch den besonderen Produktionsprozess, eine neue Lösung erforderlich: Die Teile werden für den Transport an Spitzhaken aufgehängt und hängen dadurch nicht immer ganz im Lot, wenn sie durch Scannerbereich und die Spritzkabine fahren. Durch die 3D-Erkennung ist gewährleistet, dass der Roboter stets die exakte Lage des Teils erkennt und somit parallel zur Werkstückoberfläche lackiert.

Umweltfreundlich lackieren

Beide Lackierroboter sind mit einem automatischen Farbwechsel ausgestattet und verfügen über eine Pistolenreinigungsstation mit Wasserbad. Des Weiteren wurde zur exakten Steuerung von Pumpendruck und Zerstäuber- bzw. Hornluft ein Zusatzmodul von CMA, das sogenannte »CAPV«, eingesetzt. Somit können diese Parameter abhängig vom verwendeten Lacksystem bzw. von der Teilegeometrie exakt festgelegt werden. Dies erlaubt eine werkstück- bzw. chargenoptimierte Lackierung und reduziert den Lackeinsatz auf das notwendige Maß.

»Durch die Vorgaben an Range + Heine konnte dem Fensterbauer von Euw eine Anlage mit 3D-Teileerkennung geliefert werden, die neben dem optimierten Abstand der Lackierpistole zum Werkstück auch die Applikationsqualität stark verbesserte, vor allem bei Dickschichtlasuren. Des Weiteren, und da sind wir besonders stolz darauf, konnten wir mit diesem Vorgehen die Düsensprühbreiten stark reduzieren, was hohe Einsparungen im Bereich des Overspray-Lackverlustes ermöglicht. Durch dieses Vorgehen konnten wir den Lackverbrauch gegenüber der bereits seit vielen Jahren bestehenden Hubgerüstanlage mit Elektrostatik und Lackrückgewinnung nochmals reduzieren. Ein positiver Nebeneffekt ist natürlich, dass dadurch die Reinigungsintervalle ebenfalls stark reduziert werden können«, erläutert Linus Oehen von Tre Innova, der für die Planung der Anlage verantwortlich war.

In der Spritzkabine kam ergänzend das bewährte »Ecola«-Vorabscheidesystem zum Einsatz, ausgeführt mit klappbaren Türen. Der Vorabscheider besteht aus drei Ebenen gelochter Polypropylenplatten, die versetzt hintereinander aufgebaut sind. Bereits die erste Ebene fängt einen großen Teil des Oversprays auf. Die Belastung der Verbrauchsfilter wird durch dieses System deutlich reduziert und somit auch der Aufwand beim Filterwechsel und die Filterkosten.

Flutanlage für große Teile

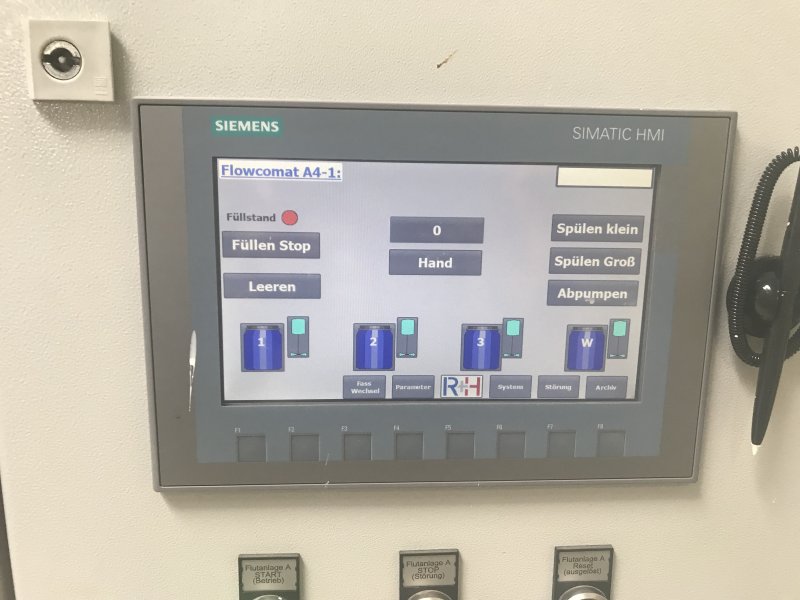

Geflutet werden die Teile auf einer Flutanlage Typ »flowcomat A«. Sie verfügt über einen halbautomatischen Farbwechsel für vier Farben. So stehen immer drei Lasurfarben und eine weiße Grundierung zur Verfügung. Ausgestattet ist die Flutanlage mit zwei separaten Befüllpumpen, sodass beim Farbwechsel von Weiß auf Lasur bzw. umgekehrt die jeweilige Pumpe nicht gespült werden muss. Anstelle des standardmäßigen Schwenkantriebs kommt bei dieser Flutanlage ein Linearantrieb zum Einsatz. Erforderlich ist dies durch die maximale Größe der Teile von fünf Metern Länge und 3,10 Metern Höhe, die in der kompakten Anlage automatisch beschichtet werden können.

Die Abtropffläche ist mit Polypropylen verkleidet, das Material wird wieder in die Flutanlage zurückgeführt. Bild: Range + Heine

Die Abtropffläche ist komplett mit Polypropylen verkleidet, das Material wird wieder in die Flutanlage zurückgeführt. Eine Wanne mit Rinnenspülung und aktiver Materialrückführung sowie eine ergänzende Wanne als passive Abtropffläche und ohne Rückführung vervollständigen die Flutanlage.

Erfolgreiches Pilotprojekt

Seit Mai 2019 ist die Anlage in Betrieb. Zuvor wurden die Mitarbeiter des Fensterbauunternehmens gründlich geschult und die Anlage wurde eingefahren. Adi von Euw ist mit seiner neuen Anlage rundum zufrieden und fasst seine Erfahrungen so zusammen: »Der Mut, als Anwender die erste Anlage mit 3D-Scanner zu installieren, hat sich für uns sehr gelohnt. Die Möglichkeit des hochflexiblen Farbwechsels sowie die sehr konstant wiederholbaren guten Beschichtungsergebnisse haben mich überzeugt. Auch möchten wir speziell betonen, dass das neue System von Anfang an reibungslos und ohne große Schwierigkeiten in Betrieb genommen werden konnte – dies kann bei innovativen Systemen ja nicht immer erwartet werden.«

Die Flutanlage bietet einen halbautomatischen Farbwechsel für vier Farben. So stehen immer drei Lasurfarben und eine weiße Grundierung zur Verfügung. Bild: Range + Heine

Das Thema 3D-Erkennung wird Range + Heine auch noch in nächster Zukunft beschäftigen, um gemeinsam mit CMA diese neue 3D-Werkstückerkennung weiterzuentwickeln. Zukünftig soll diese Teileerkennung insbesondere bei Anwendungen zum Einsatz kommen, deren Werkstücke sich durch eine besondere Tiefe, Geometrie oder Vielfalt kennzeichnen.