Effiziente Absaugtechnik unterstützt Nachhaltigkeit

Ver- und Entsorgungsanlagen

Die Reaktionszeiten verkürzen und dabei noch präziser auf Kundenwünsche eingehen können – das ist das Ziel der Automatisierung in der Möbelteilefertigung. Ein moderner Maschinenpark mit minimalen Rüstzeiten und für Losgrößen von 50 bis Ultimo sowie direkter CAD/CAM-Anbindung ist hier der Hebel für mehr Flexibilität in der Produktion.

Diesen und viele weitere Fachbeiträge lesen Sie in der 2021er-Ausgabe des Jahresmagazins »Holz + Möbel«, das Sie über diesen Link bestellen können.

Die neue Filteranlage mit Silo und Containerstation. Für das automatisierte Spanrecyclingkonzept ist praktisch kein manueller Aufwand erforderlich (Bild: Höcker Polytechnik).

Die Egger-Gruppe setzt konsequent auf Technologie. Das neue Werk II in Bünde arbeitet seit Herbst 2020 mit einer vollautomatisierten Frontenfertigung mit Säge und Kantenanleimer. Möbelfronten lassen sich so in fast jeder Losgröße effizient fertigen, und das Qualitätsniveau bleibt konstant hoch. Die Fertigungsdaten werden zumeist via EDI-Anbindung von einem Kunden direkt übermittelt, der Produktionsprozess gestartet sowie mit der Wunschoberfläche und -kante ausgeliefert. Mit diesen Prozessen und straffen Logistikabläufen verschafft das Unternehmen seinen Kunden durch Zeitgewinn und minimierte Lagerkosten einen Wettbewerbsvorteil.

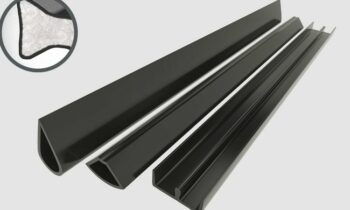

Egger liefert melaminharzbeschichtete und lackierte Möbelfronten mit Kanten »ready-to-use« als Möbelfertigteil an die Abnehmer. Beim Sägen, Nuten und Fräsen fallen dabei stündlich große Mengen an Holzstaub und -spänen an. Ein besonderes Augenmerk wurde daher bereits bei der Planung des neuen Werks auf die Maschinenabsaugung gelegt. Hier setzte sich, wie auch beim Werk I in Bünde, die Höcker Polytechnik GmbH als Partner durch. Das Herzstück der Maschinenabsaugung bildet nun eine »MultiStar«-Unterdruck-Filteranlage mit einem System vernetzter Absaugpunkte mit Schiebersteuerung. Damit wird der Energieeinsatz reduziert und das Nachhaltigkeitskonzept von Egger unterstützt.

Die Filteranlage benötigt lediglich 16 Quadratmeter Stellfläche (Bild: Höcker Polytechnik).

Viktor Thiessen, Teamleiter für technische Projekte in Bünde, entwickelte eine auf den Maschinenpark abgestimmte Absaugung: »Wir beliefern mit unseren Frontelementen die Premiumhersteller im Küchen-, Bad- und Wohnsektor. Mit unserer neuen Fertigungsstraße können wir zeitnah und sehr flexibel auf Kundenwünsche reagieren. Dafür muss die Fertigungsstraße natürlich sicher und zuverlässig arbeiten. Und da kommt es auf ein durchdachtes Absaugkonzept an. Mit Höcker Polytechnik hatten wir dabei einen erfahrenen Partner mit dem nötigen Knowhow an Bord, der uns bereits in unserem Werk I seit mehr als 25 Jahren unterstützt. Zusammen mit dem Projektleiter, Felix Mallon von Höcker, planten wir das neue Werk durch und entwickelten eine platzsparende und energieeffiziente Lösung zur Staub- und Spanabsaugung. Für uns sind Reststoffe auch immer Wertstoffe, und wir haben ein automatisches Entsorgungskonzept integriert. Ein Großteil der Produktionsreste wird wieder zu Spanplatten aufgearbeitet und ein kleiner Rest thermisch verwertet. Unsere neue Frontenanlage arbeitet seit Herbst 2020 im Normalbetrieb, und sowohl die Maschinenabsaugung als auch das automatisierte Spanrecycling überzeugt uns auf ganzer Linie.«

Filteranlage für Maschinenabsaugung und Recycling

Herzstück der Absaugung ist ein »MultiStar«-Rührwerksfilter. Er arbeitet direkt neben dem Spänesilo und benötigt eine Stellfläche von nur 16 Quadratmetern. Dank der Hochbauweise bietet der kompakte Filter eine ausreichende und großzügige Filterfläche, die per Druckimpuls effizient abgereinigt wird. Im Aufsatzmodul erzeugen zwei frequenzgeregelte 37-Kilowatt-IE3-Motoren für eine Absaugleistung von maximal 50.000 Kubikmetern pro Stunde bei circa 4200 Pascal den Unterdruck. Die Leistung der Absaugung wurde bewusst großzügig dimensioniert und bietet dem Plattenproduzenten eine Wachstumsreserve für die nächsten Jahre. Die Absaugleistung passt sich natürlich der Maschinenauslastung an.

Die Egger-Werke in Bünde setzen die Energie- und Umweltmanagementsysteme nach ISO 50.001 und ISO 14.001 aktiv um. Höcker Polytechnik unterstützt das Unternehmen dabei mit dem gemeinsam entwickelten, ressourcenschonenden Absaug- und Recyclingkonzept. Damit wird der Energiebedarf erheblich reduziert, weniger CO2 erzeugt und durch Wiederverwertung der Holzreste die Wälder geschont.

Automatisiertes Management der Holzreste

Für die Produktionsabfälle aus Holz stehen ein großes Spänesilo und zwei große Container bereit. Das Spänesilo dient der thermischen Verwertung der Späne, ein Großteil des Materials wird in die Container eingeblasen und im Werk Brilon recycelt.

Die größeren Holzabschnitte werden über einen Hacker, der 100 Meter von der Filteranlage entfernt steht, zerkleinert und über eine Rohrleitung mit Transportventilator zum Filter transportiert. Sämtliche Holzreste werden danach über ein Rührwerk mit Zellenradschleuse ausgetragen und pneumatisch in das Silo oder die Container transportiert. Sensoren informieren über deren Füllstände, eine Umschaltweiche vor den Containern leitet den Spanstrom automatisch auf den leeren Container um und signalisiert der Logistik einen abholbereiten Behälter. Vom manuell zu bedienenden Hacker abgesehen, laufen sämtliche Recyclingprozesse automatisiert. Hierbei wurden alle relevanten Brand-/Explosionsschutzregelwerke und -vorschriften berücksichtigt und erfüllt.

Entsorgungsprozess profitabel und nachhaltig gestalten

Nachhaltigkeit kann auch profitabel sein. Die Steuerungsexperten von Höcker Polytechnik konnten durch eine eventbasierte Programmierung die Einsparpotenziale ausschöpfen. Jeder Maschinenanschluss ist sensorüberwacht und fährt mit Öffnen des Motorschiebers die Ventilationsleistung des Filters über Frequenzumrichter stufenlos hoch. Damit wird immer nur die zum Betrieb benötigte Energie verbraucht. Zusätzlich sorgt die Absaugung im Unterdruck für einen Effizienzbonus durch den bestmöglichen Wirkungsgrad.

Auch die Wärmerückgewinnung macht sich bezahlt. Die an den Maschinen abgesaugte Rohluft enthält wertvolle Wärmeenergie, welche nach dem Filterprozess wieder in die Produktion zurückgeführt wird und weitgehend erhalten bleibt. Das reduziert die Heizkosten erheblich. Weiter wird das System durch einen Reststaubsensor auf eventuellen Filterbruch oder Leckagen überwacht.

Anwenderfreundlich dank Sensorüberwachung

Von der Maschine bis zum Silo wurde das gesamte Absaugsystem mit Sensoren, Reststaubwächtern und Siloüberwachungen bestückt. Diese Informationen werden visualisiert, sodass der Anwender schnell und unkompliziert über das 12-Zoll-Touchpanel Zugriff auf alle Informationen hat.

Viktor Thiessen (li.) von Egger und Felix Mallon, (re.) von Höcker Polytechnik freuen sich über die reibungslose Funktion von Maschinenabsaugung und Recyclingprozess (Bild: Höcker Polytechnik).

Die Absauganlage arbeitet mit minimalem Energieeinsatz und automatisiert das Holzrecycling. Felix Mallon, der leitende Projektverantwortliche von Höcker Polytechnik, dazu: »Nachdem wir das erste Werk in Bünde schon 2005 ausgestattet haben, waren wir beim zweiten Werk natürlich besonders motiviert. Zusammen entwarfen wir ein automatisiertes Spanrecyclingkonzept, bei dem praktisch kein manueller Aufwand erforderlich ist. Für unsere SPS-Programmierer gab es da einige Hürden zu überwinden, da Sensoren, Schieber und Absauganlage hundertprozentig harmonieren müssen. Seit Herbst 2020 arbeitet Egger nun produktiv, und sowohl die Maschinenabsaugung als auch der Recyclingprozess funktionieren störungsfrei. Die Teams beider Unternehmen haben da top zusammengearbeitet, und angefangen bei der Planung bis hin zur Montage hat es wirklich Spaß gemacht. Das Schöne ist natürlich: So wie wir es geplant und erdacht haben, so funktioniert es auch: effizient und superleise.«