Möglichkeiten der Bauteil- und Frontensortierung in der Möbelfertigung

Branchensoftware

Wer sich mit Möbelfertigung auseinandersetzt, der weiß: Die maximale Individualisierung von Möbeln zieht eine immense Variantenvielfalt nach sich, die nur noch durch eine kommissionsweise Produktion beherrschbar ist. Dabei kommen der Sortierung und Kommissionierung von Korpusbauteilen und Fronten als zwei Kernprozesse der Möbelproduktion eine entscheidende Rolle zu.

Sortierzellen mit Robotern auf Verfahrachsen und Sortierwand sind eine einfache Lösung für die Bauteil- und Frontensortierung mit hoher Anlagenverfügbarkeit (Bild: Fives Cinetic).

Die einzig sinnvolle Alternative zur manuellen Teilesortierung sind systemgestützte Sortierzellen, die von Anlagenherstellern in unterschiedlichen Ausbauvarianten und Leistungsklassen angeboten werden. Die wesentlichen Vorteile solcher Sortierzellen sind:

- Aus einem chaotischen Teilestrom aus der Teilefertigung wird durch die Bauteilsortierung ein für die Folgeprozesse geregelter Materialfluss gemacht.

- Werkstücke können nach unterschiedlichen Kriterien wie Korpusdekor, Teilegruppe, Materialgruppe, Zielarbeitsplatz im Folgeprozess oder Vollständigkeit der Korpusteile aussortiert werden, der Materialfluss ist damit weiter optimierbar.

- Mehrfachfunktion bestehend aus Teilepufferung, Entkopplung der Kantenanlage vom Folgeprozess, Bauteilsortierung und Vollständigkeit der Bauteile bei Auslagerung für Folgebearbeitung.

- Erhöhung von Produktivität und Materialnutzung durch mannlose Teilesortierung, geänderte Reihenfolge der Teilefertigung und Schnittplanoptimierung der Kann-Teile.

Faktoren

Bei der Auswahl einer Sortierzelle gilt es, die kundenindividuellen Anforderungen zu kennen und zu berücksichtigen, denn diese führen zwangsläufig zu unterschiedlichen Systemlösungen. So bestimmt die grundsätzliche Fertigungsphilosophie in der Bauteilfertigung, ob eine strikt auftragsbezogene Teilefertigung, die Serienfertigung in ein Teilelager als eindeutige Teilereferenz bzw. als Leitteil oder eine Mischform aus beiden Varianten bevorzugt wird.

Auch die Hallenhöhe, die sonstigen baulichen Gegebenheiten, die Auslegung der Kantenmaschine als Einzelmaschine oder als Verkettung einseitiger Kantenmaschinen, die durchschnittliche Taktleistung und maximale Leistungsspitzen, die manuelle oder automatisierte Beschickung, Entnahme und Abstapelung oder Mischformen daraus bestimmen die Auslegung einer Sortierzelle. Ebenso sind die minimalen und maximalen Bauteilabmessungen, die Speicherkapazität, die Pufferung der Sortierteile im Einzelteilzugriff oder im Zwischenlager nach Teilereferenz mit Bauteilumwidmung sowie natürlich das Investitionsbudget entscheidend.

Lösungsansätze

Je nach Anforderung kommen unterschiedliche Lösungsansätze infrage. Ein KBS-Regal mit Pick-by-light-Kommissionierung ist eine einfache, manuelle und dennoch systemgestützte Sortierzelle. Werkstücken wird durch Scannen ein Lagerfach zugeordnet, das Bedienpersonal bestätigt die Einlagerung des Bauteils per Tastendruck und stellt damit datentechnisch einen eindeutigen Bezug her. Über die Pick-by-light-Anzeige erhält das Personal bei Auslagerung eine visuelle Unterstützung.

Beim Vertikalliftsystem mit Tablaren wie dem »Shuttle XP« von Kardex werden Korpusteile und Fronten manuell auf ein Tablar gelegt und durch das Scannen von Bauteil bzw. Bauteiletikett mit dem Tablar datentechnisch »verheiratet«. Ist eine höhere Taktleistung gefordert, kann die Sortierzelle auch aus zwei bzw. mehreren Geräten bestehen. Bei der Ein- und Auslagerung kann das Personal über einen Laserpointer zusätzlich unterstützt werden. In einer Ausbaustufe wäre eine Kombination mit Robotern realisierbar, bei der aber Restriktionen aufgrund von Teileabmessungen und Stapelhöhen zu beachten sind.

Bei Rundzellen mit Robotern wie der Robotersortierzelle »Sortbot R-300« von Homag sind 16 Regale kreisförmig um einen mittig angeordneten Roboter aufgestellt und bieten so eine Lagerkapazität von bis zu 700 Bauteilen. Die Werkstücke werden stehend zwischen Bürsten fixiert, sodass jederzeit ein Einzelteilzugriff möglich ist. Ein einzelner Roboter lagert im Einzelteilehandling zu Lasten der Takt- und Zellenleistung ein und aus. Ein ähnliches System wird von IMA Schelling angeboten, bei dem die Werkstücke mithilfe eines Vakuumsystems angesaugt und liegend in den Regalen zwischengelagert werden. Diese Lösung bedingt referenzbezogene Teilestapel mit gleicher Länge, Breite, Dicke, Dekor und Nut sowie bei der Bauteilkommissionierung Umwidmung und Etikettierung.

Das Sortierkonzept von Fives mit Robotersortierzelle auf Verfahrachse und Sortierwand entkoppelt die Einlauf-/Einlagerseite von der Auslauf-/Auslagerseite mithilfe einer Sortierwand in Form eines Durchsteckregals. Das führt zu klaren, sich nicht überschneidenden oder negativ beeinflussenden Materialflüssen. Die Vorteile dieses Prinzips sind der Wegfall ablaufbedingter Wartezeiten bzw. wechselweiser Prozessstörungen, das Gesamtsystem ist einfacher und bietet eine höhere Anlagenverfügbarkeit. Die Ein- und Auslagerroboter bewegen sich auf linearen Verfahrachsen, um die Reichweite der einzelnen Roboter zu erhöhen. Abhängig von der Teilelänge ist einlaufseitig das Handling von bis zu drei Teilen pro Robotertakt möglich. Die Pufferkapazität der Sortierzelle beträgt circa 3000 Teile. Auf der Auslagerseite werden die Bauteile ausschließlich als Einzelteile gehandhabt, folglich bedarf es mehrerer Roboter zur Bewältigung des Teilevolumens. Die finale Teilereihenfolge für den Folgeprozess wird systemgestützt in der Austransportstrecke erzeugt.

Bei Sortierrobotern auf Verfahrachsen mit Direktkommissionierung in Wagen, wie sie zum Beispiel Fives Cinetic und Rotte anbieten, wurde das zuvor geschilderte Konzept dahingehend weiterentwickelt, dass die von einer Kantenstraße ankommenden Bauteile von Kommissionierrobotern aufgenommen und direkt in die bereitstehenden Transportwagen auf die entsprechenden Stellfächern kommissioniert werden. Diese Variante erfordert eine genaue Zuordnung der Zuschnittlose zu den Kommissionierlosen mit strikter Wagenzuordnung. Kann-Teile werden bei dieser Lösung in einem Steckregal oberhalb der Kommissionierwagen zwischengepuffert und zeitversetzt dem richtigen Kommissionierlos (Wagen) zugeordnet. Weniger Freiheitsgrade in der Fertigungsorganisation stehen bei diesem Konzept geringere Investitionsaufwendungen gegenüber.

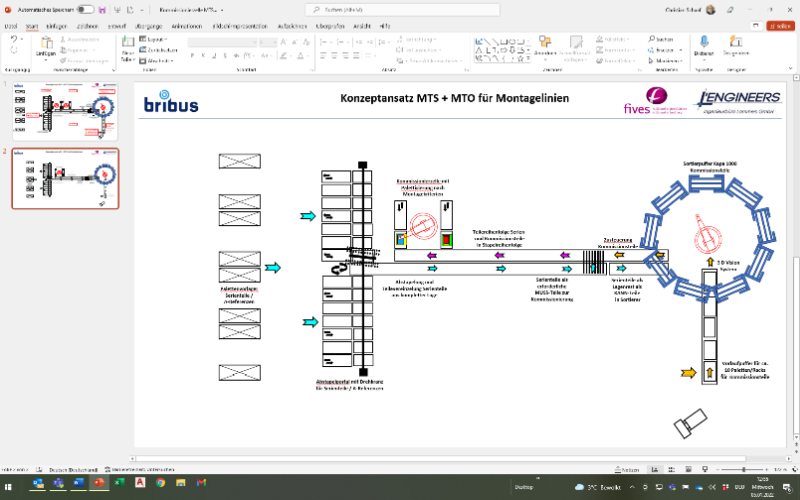

Sortierzelle für Serien- und Kommissionsteile eignen sich für Möbelhersteller, die in ihrer Fertigungsphilosophie eine Mischform verfolgen (Screenshot: L‘Engineers).

Sortierzellen für Serien- und Kommissionsteile könnten für all die Möbelhersteller interessant sein, deren Fertigungsphilosophie zwischen palettenweiser Lagerhaltung von Serien- und A-Teilen sowie auftragsbezogener Fertigung von B- und C-Teilen liegt. Dabei werden die Serienteile unter ein Abstapelportal gebracht, lagenweise entnommen und die Teile vereinzelt. Die zur Kommissionierung erforderliche Stückzahl geht in den Kommissionierstrang, der Lagenrest als Kann-Teile in den Sortierpuffer. In den gleichen Sortierpuffer werden die auftragsbezogen produzierten Bauteile chaotisch zwischengepuffert und bei Bedarf in richtiger Teilereihenfolge ausgelagert. Mithilfe einer Materialflusssteuerung werden die beiden Materialströme zueinander gebracht und so die richtige Stapelreihenfolge und Montagesequenz für die Montagelinien gebracht.

Fazit

Wie aufgezeigt, gibt es einige konkrete Lösungsansätze und technische Konzepte für die Bauteil- und Frontensortierung, aber eben nicht die eine, immer passende und für alle Fälle gültige Lösung. Es gilt also immer, die individuellen Anforderungen und Erfordernisse sowie das Teilespektrum und die Rahmenbedingungen zu berücksichtigen und abzuwägen. Folglich kommt der Bewertung, welcher Lösungsansatz für den jeweiligen Anwendungsfall geeignet sein kann, eine sehr hohe Bedeutung zu. Basis dieser Bewertung sind ausführliche Datenanalysen, zum Teil unterstützt durch Simulationen, um Abläufe ausgesprochen realitätsnah abzubilden und zu validieren.