Leichtbau-Schiebetüren im Großformat

Platten

Leichtbauplatten in Sandwichbauweise von Vomo bieten ein enormes Potenzial zur Gewichtseinsparung. Insbesondere im Marktsegment der Türen ermöglicht ihr niedriges Gewicht eine hohe Flexibilität bei Planung und Montage.

Die enormen Gewichtsvorteile von Leichtbau-Schiebetüren erleichtern Handling und Montage von großen Formaten. Bild: Vomo

Die Vomo Leichtbautechnik GmbH ist ein europaweit tätiger Hersteller von Leichtbauelementen mit Papierwabenkern und den daraus resultierenden Folgeprodukten. Neben Wandsystemen für Messen und Ausstellungen sowie für die Möbelfertigung ist das Unternehmen bereits seit vielen Jahren Hersteller und Zulieferer für Handel und Industrie im Türsegment. Neben Norm-Türrohlingen für die Industrie werden auch großformatige Schiebetüren in Leichtbauweise gefertigt.

Den Kern der Schiebetüren bildet, wie bei allen Vomo-Produkten, die Papierwabe. Mit einem Spektrum von 13 bis 90 Millimeter in der Wabenhöhe sowie 12 bis 26 Millimeter in der Zellbreite der Waben kann hier sehr flexibel geplant und gearbeitet werden.

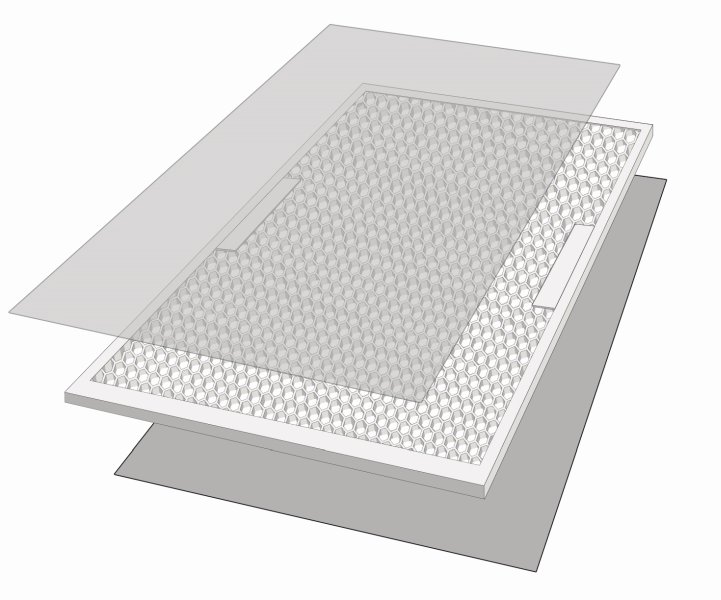

Die Herstellung einer Leichtbau-Schiebetür, ganz gleich ob als Rohling oder fertiges Element, erfolgt in drei Schritten: Expansion, Verklebung und Konfektionierung. Die Expansion der Wabenstruktur erfolgt in der automatisierten Expandieranlage. Hier werden durch Verbindung von Zug und Temperatur die gewünschten Zellbreiten erreicht und die Waben auf Maß »formatiert«. Beim Verkleben werden HDF-Deckschichten beleimt, gegebenenfalls mit dem gewünschten HPL oder Furnier verklebt und im Anschluss mit der expandierten Wabenstruktur sowie den individuell gewählten Rahmen und Einlegern für Führung, Schlösser etc. an der Pressstraße zusammengeführt.

Exemplarischer Aufbau einer Vomo-Leichtbauschiebetür. Bild: Vomo

Nach einer kurzen Abkühlphase im Anschluss an den Pressvorgang werden die Schiebetüren an den CNC-Zentren nach der gewünschten Vorgabe konfektioniert und bearbeitet. Ausfräsungen, Nuten, angefahrene Kanten und vieles mehr nehmen dem Handwerker die Arbeit ab und erzeugen im Ergebnis ein hoch individualisierbares Produkt.

Große Formate leicht gemacht

Die Schiebetürvarianten »ST 13« und »ST 19« aus der Produktserie »Vomo Doors« bilden die Basis dieses Segmentes. Türbreiten von bis zu 1900 Millimeter bei Höhen bis 2750 Millimeter, abhängig vom Deckmaterial unter Umständen sogar bis zu 3500 Millimeter, sind hier möglich. Die Auswahl der Oberflächen ist beinahe unbegrenzt. Alle am Markt befindlichen Dekore und Furniere sowie lackierfähige Grundieroberflächen können auf die Schiebetürelemente aufgebracht werden.

Beispiel für eine Schiebetürvariante »ST 19« mit Einleger für den Griff. Bild: Vomo

Vielfältige Möglichkeiten

Barrierefrei ist das Schlagwort unserer Zeit. Neben dem klassichen Innenausbau in Wohnungen und Büros finden die Schiebetüren ihre Anwendung gerade im Bereich des Objektbaus für altersgerechtes Wohnen. Durch das geringe Gewicht der Türelemente ist die Montage für die Führungsbeschläge einfach zu planen und durchzuführen. Die Vorbereitungen der Elemente können an die kundenseitig gewählten Beschläge für Befestigung und Laufwagen angepasst werden. Mit einem Quadratmetergewicht von unter 10 Kilogramm bei einer 40 Millimeter starken Rohplatte sind die Schiebetürvarianten die passende Alternative zu klassischen Werkstoffen.

Alle Dekore und Furniere sowie lackierfähige Grundieroberflächen können auf die Schiebetürelemente aufgebracht werden. Bild: Vomo

Hoher Individualisierungsgrad

Neben den Standardspezifikationen der »ST 13«- und »ST 19«-Schiebetüren haben Anwender die Möglichkeit, ihr gewünschtes Produkt ganz individuell anzupassen. Von Deckschichten über Bearbeitungen bis zur Bekantung ist die Herstellung nach Kundenvorgabe möglich. Gerade weil die Individualisierung in diesem Marktsegment als enorm wichtiger Faktor zu sehen ist, verzichtet das Unternehmen hier auf hohe Staffelmengen. Abnahme und Bestellung sind ab Losgröße 1 möglich und liegen bei einer Lieferzeit von drei bis fünf Wochen in einem marktfreundlichen Bereich.

Das Geheimnis liegt im Kern

Und dieser Kern ist die Papierwabe, eine Adaption aus dem natürlichen Vorbild der Bienenwabe. Bereits in den 1950er- und 1960er-Jahren wurden Waben als Kernfüllungen für Verbundplatten genutzt. Dieses Konzept wurde stetig weiterentwickelt und perfektioniert.

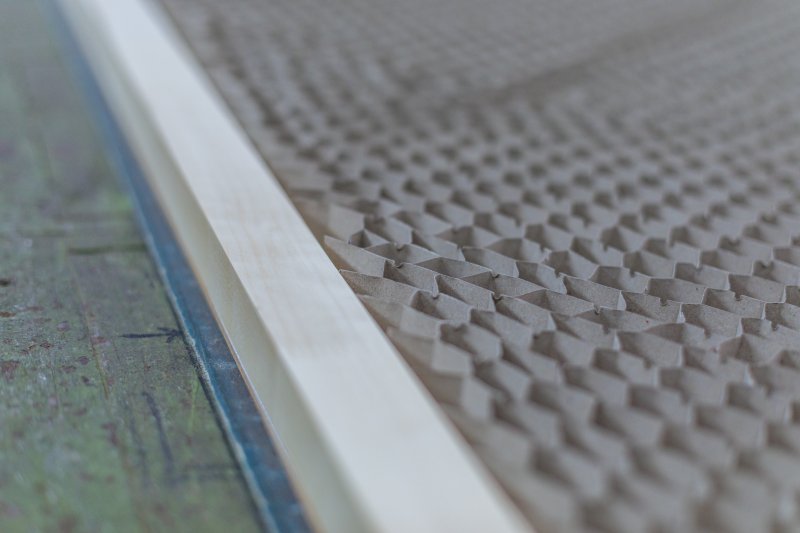

Der Papierwabenkern kann flexibel geplant und gearbeitet werden. Bild: Vomo

Eine Wabe ist geometrisch ein Sechseck mit gleichen Seitenlängen. Durch diese Beschaffenheit wird die optimale geometrische Flächenfüllung im hexagonalen Muster erreicht. Als Kern in Verbundelementen übernehmen die aufrecht ausgerichteten Waben eine tragende Funktion, vergleichbar mit T-Trägern. Zudem unterliegen Wabenverbundplatten keinem Dauerkriechverhalten im Mikrobereich, wie es vergleichbare Spanwerkstoffe erleben. Diese zwei Eigenschaften machen Verbundplatten mit Wabenkern auch bei hoher Druckfestigkeit besonders formstabil. Im Deckschichtverbund werden sie gegen Zug unempfindlich und verwindungsstabil. Die Bauteile sparen bis zu 80 Prozent des Gewichts gegenüber vergleichbaren Werkstoffen – bei gleicher oder sogar besserer Stabilität.

Der Gewichtsvorteil führt auch zu CO2-Ersparnissen im Transport, und durch die Nutzung von 100 Prozent recyceltem Altpapier ist die Herstellung besonders ressourcenschonend.