Qualität verbessern und Arbeitseffizienz steigern

Sägemaschinen

Vollautomatisch von der Rohplatte bis zum fertigen Schrank: Die Reiss Büromöbel GmbH nahm im Herbst 2019 ihre neue Holzteilefertigung in Betrieb, die mit moderner Robotersortiertechnik ausgestattet ist.

Ein Roboter lagert die Werkstücke in eine Sortierzelle ein und nach einer vorgegebenen Reihenfolge wieder aus. Bild: Reiss

Reiss Büromöbel blickt auf eine lange Tradition in der Büromöbelfertigung zurück. Heute produziert das Unternehmen, dessen Gründer einst das »Reiss-Brett« erfand, mit knapp 200 Mitarbeitern Büromöbel für Handwerksbetriebe, Unternehmen, Krankenkassen, Schulen und Ämter. Im Hinblick auf die Digitalisierung der Produktion und Industrie 4.0 sollen bis 2022 rund 30 Millionen Euro in den Ausbau der beiden Firmenstandorte investiert werden. Ziel ist die Konzentration der Metallteilfertigung am Stammsitz in Bad Liebenwerda und die Bündelung der gesamten Holzverarbeitung am nahegelegenen, neuen Produktionsstandort im Ortsteil Lausitz. Der Neubau für die Holzbearbeitung umfasst auch das vollautomatische Plattenlager und die Produktionshalle mit der auftragsbezogenen Losgröße-1-Fertigung.

Die Investitionen waren erforderlich geworden, da die alte Bekantungsanlage nicht mehr dem Stand der Technik entsprach: zu hoher Rüstaufwand, zu viele manuelle Tätigkeiten und Transporte, zu unflexibel. Die neue Fertigung setzt auf moderne Technologien und intelligente Maschinen. Bis zur Montage sind keinerlei manuelle Eingriffe erforderlich. »Mit der neuen Anlage können wir deutlich flexibler arbeiten, schneller auf Kundenaufträge reagieren und Büromöbel anbieten, die hinsichtlich Variantenreichtum, Funktionalitäten und Dekoren kaum einen Wunsch offenlassen – bei kürzeren Lieferzeiten als bisher«, sagt Henning Stratmann, der für die neue Holzbearbeitung zuständige Projektleiter bei Reiss.

Lieferant der neuen Losgröße-1-Produktionslinie, die Flächenlager, Säge, Kann-Teilelager und Kantenkreislauf sowie die erforderlichen Transport- und Handlingvorrichtungen umfasst, ist die IMA Schelling Group. Das Konzept konnte Reiss durch eine höhere Leistung und Qualität bei der Kantenbearbeitung sowie die moderne, effiziente Robotersortiertechnik überzeugen.

Schnellere Kommissionierung

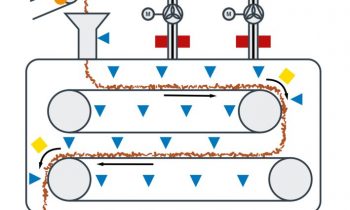

Der Zuschnitt der Teile für die neue Losgröße-1-Anlage erfolgt auf einer Schelling-Plattenaufteilanlage vom Typ »ls 1«. Der Automatisierungsgrad der Säge beträgt 95 Prozent. Lediglich die Erstellung der Schnittpläne, der Wechsel der Etikettenrollen sowie des Sägeblattes erfolgen manuell. Das Ausschleusen von Kleinresten erfolgt automatisch über Rollentische und eine Winkelübergabe. Großreste laufen direkt wieder ins Flächenlager zurück.

Mit der Robotersortiertechnik arbeitet das neue Werk vollautomatisch. Bild: Reiss

Beschickt wird die Säge aus zwei Lagern: einem großen Rohplattenlager, in dem die Platten bis zu mehreren Monaten liegen können, und einem kleineren Lager als Starkläuferportal. In dem kleinen Lager, das sich direkt unter dem Beschickungsportal befindet, werden sogenannte A-Materialien, die sehr häufig und in großen Mengen benötigt werden, für kurze Zeit eingelagert. Diese Starkläuferstrecke wurde eigens für den Büromöbelhersteller konzipiert, da eine Einlagerung der A-Materialien im großen Flächenlager ungünstig gewesen wäre. Die häufig verwendeten Materialien werden nun direkt aus einem der vier sortenreinen Einlagerplätzen beschickt.

Da zwei Lager verwendet werden, ergibt sich für Reiss ein guter Mix aus Materialien, die schnell der Säge zugeführt werden können, sowie zugleich eine hohe Flexibilität durch die chaotische Lagerung im Rohplattenlager und die Resteverwaltung. Plattenmaterialien aus dem kleinen Lager sind schneller an der Säge als aus dem großen Lager. Auch Material für eilige Aufträge zwischendurch kann über das Starkläuferportal in den Prozess geschleust werden. Dies erfolgt über zwei Rollbahnen zwischen Lager und Säge. Auf ihnen lässt sich eine komplette Tagesproduktion aus Korpus- und Frontteilen vorkommissionieren, ohne sie zwischenlagern zu müssen. Damit dient die Starkläuferstrecke auch der Entkoppelung des Prozesses bei Störungen. Bei der Konzeption von Lager und Zuschnitt war Redundanz ein wichtiges Thema. Daher wurden nicht nur zwei Lager vorgesehen, sondern auch eine doppelte Etikettierung.

Mehrere Robotersortierzellen

Die erste Robotersortierzelle verrichtet ihre Arbeit zwischen Säge und Kantenkreislauf. Hier lagert ein Roboter die Werkstücke in eine Sortierzelle ein und nach einer vorgegebenen Reihenfolge wieder aus. Dabei werden alle Teile mit Kantenlängen bis 1300 Millimeter gemäß ihrer Bearbeitungsreihenfolge vor dem Kantenkreislauf verpaart, was den Teiledurchsatz steigert und die Taktzahl senkt. Gleichzeitig werden die Bewegungen und damit der Verschleiß des Beschickungsportals reduziert.

Die Bekantung erfolgt wahlweise mit Leim oder Laser auf einer einseitigen Kantenanleimmaschine vom Typ »Novimat Systems«. Für ihren Einsatz in der Büromöbelfertigung wurde diese mit einem größeren Nutbereich ausgestattet. Die bekanteten Werkstücke laufen über Transportelemente zu zwei weiteren Robotersortierzellen. Hier lagern die Roboter die Teile in der Reihenfolge ein, wie sie aus der Bekantung kommen, und geben sie in der Montagereihenfolge wieder aus. Eine schräg gestellte Transporteinrichtung fördert die Werkstücke anschließend auf Arbeitshöhe in die Montagelinie, beginnend mit einer kombinierten 6-Seiten-Bohr- und -Fräsmaschine von Priess & Horstmann. Nach der Einzelteilbearbeitung folgt die Zusammensetzung des Schranks. Dafür werden zwei Korpusteile über eine Zuführ- und Wendeeinrichtung der Korpuspresse automatisch zugeführt, alle weiteren Teile manuell.

Im Anschluss werden die Schränke aufgerichtet und über eine Sockelmontagestation in die Endmontage gefördert. Dort werden in der Frontenbohrmaschine alle Möbelfronten und Einlegeböden bearbeitet. Der Einlauf erfolgt automatisch aus den Sortierzellen, die Werkstücke werden über ein Linearachsensystem durch die Bohr- und Beschlagsetzstationen gefördert. Abschließend werden die bearbeiteten Fronten und Einlegeböden durch einen Mitarbeiter komplettiert und in Frontenwagen kommissioniert. Um einen möglichst reibungslosen Fertigungsablauf garantieren zu können, stimmte IMA Schelling die Leistungen von Säge und Kantenkreislauf hinsichtlich Schnittplangestaltung und Bearbeitungsgeschwindigkeiten aufeinander ab. Materialpuffer zwischen den einzelnen Arbeitsgängen dienen dem Ausgleich kleiner Unterschiede.

Inbetriebnahme bereits im Werk

Grundsätzlich nimmt der Anlagenhersteller alle Anlagen vor der Auslieferung bereits bei sich im Werk in Betrieb. Dies hat sich auch bei der Aufstellung dieser Anlage bezahlt gemacht, da die für Montage und Inbetriebnahme benötigte Zeit sehr kurz bemessen war – genauso wie die Anlaufkurve bis zum ersten Werkstück.

Der Automatisierungsgrad der Säge beträgt 95 Prozent. Bild: Reiss

»Die Teilequalität – insbesondere die Präzision der Kanten – ist wesentlich besser als früher und der Nachbearbeitungsaufwand viel geringer. Zudem hat sich bereits nach Inbetriebnahme von Lager, Säge und Bekantung im Juni 2019 der Logistikaufwand erheblich reduziert und die Effizienz der Arbeitsabläufe deutlich verbessert. Die neue Anlage übertraf damals bereits die Leistung der alten Anlage, obwohl wir zunächst noch im alten Werk montieren mussten«, resümmiert Stratmann. Inzwischen steht auch die Montagelinie und die gesamte Holzfertigung konzentriert sich am neuen Standort. Eine zweite Ausbaustufe mit einer weiteren Plattenaufteilanlage vom Typ »ls 1« ist bereits geplant.