Einsatz von Neigungssensoren in der Holzbearbeitung

Mess-, Steuer-, Prüfgeräte

Die rapide Technologieentwicklung, zum Beispiel bei Neigungssensoren, hat in der Holzbearbeitung zu gravierenden Veränderungen geführt. Diese hochentwickelten Sensoren ermöglichen nicht nur eine präzisere Bearbeitung des Materials, sie tragen auch zur Verbesserung von verschiedenen Prozessen in der Holzindustrie bei. So profitieren zum Beispiel CNC-Maschinen von deren Implementierung, aber auch ihrer Verwendung bei der Möbelmontage kommt eine besondere Bedeutung zu.

Neigungssensoren sichern die Qualität bei der Holzbearbeitung (Bild: Midjourney, KI-generiert).

Neigungssensoren in CNC-Maschinen

Neigungssensoren sind mittlerweile unverzichtbare Komponenten moderner CNC-Maschinen. Sie dienen dazu, die Neigung des Bearbeitungswerkzeugs während des Prozesses kontinuierlich zu überwachen und gegebenenfalls in Echtzeit zu korrigieren. Diese Präzisionsinstrumente ermöglichen damit eine sehr genaue Bearbeitung von Holzteilen, sei es beim Fräsen oder Gravieren.

Hochauflösender Neigungssensor (Bild: a.b.jödden).

So können zum Beispiel Unternehmen durch die Investition in eine moderne, mit Neigungssensoren ausgestattete CNC-Fräsmaschine von einer Steigerung der Produktionsgenauigkeit profitieren. Zusätzlich können so sehr einfach komplexe Designs mit sehr niedriger Toleranz umgesetzt werden. Die präzise Ausrichtung des Fräswerkzeugs kann zu einer Reduzierung von Ausschussware führen und die anfänglich höheren Anschaffungskosten können dadurch schnell wieder eingefahren werden.

Neigungssensoren bei der Möbelmontage

Neigungssensoren finden auch in Montagevorrichtungen Anwendung, um die Ausrichtung von Holzteilen während der Möbelmontage zu überwachen. Gepaart mit einer Echtzeitkorrektur, ermöglichen sie die präzise Positionierung und Verbindung von Möbelteilen. So können Fehlerraten in der Montage bei gleichzeitiger Erhöhung der Taktfrequenz reduziert werden. Die Handhabung der Einzelteile wird vereinfacht und der Möbelhersteller profitiert von einer höheren Produktqualität. Mögliche Fehlerquellen wie Vibrationen werden durch eine entsprechende interne Abschirmung der Sensoren eliminiert.

Grundsätzlich können mit den gleichen Sensoren Neigung, Beschleunigung und Vibration gemessen werden. Bei der Neigungsmessung ist die Prüfmasse senkrecht, d. h. gegen den Erdmittelpunkt gerichtet. Neigt sich der Sensor, bewegt sich die Prüfmasse durch die Erdgravitation zum Erdmittelpunkt. Die Basis der Fertigung solcher Systeme ist die 3D-MEMS-Technologie (mikroelektromechanische Systeme). Ein Beispiel für so gefertigte Universalmesssensoren ist die Produktfamilie »KAS« des Sensorspezialisten a.b.jödden gmbh.

Präzise Ergebnisse dank MEMS-Technologie:

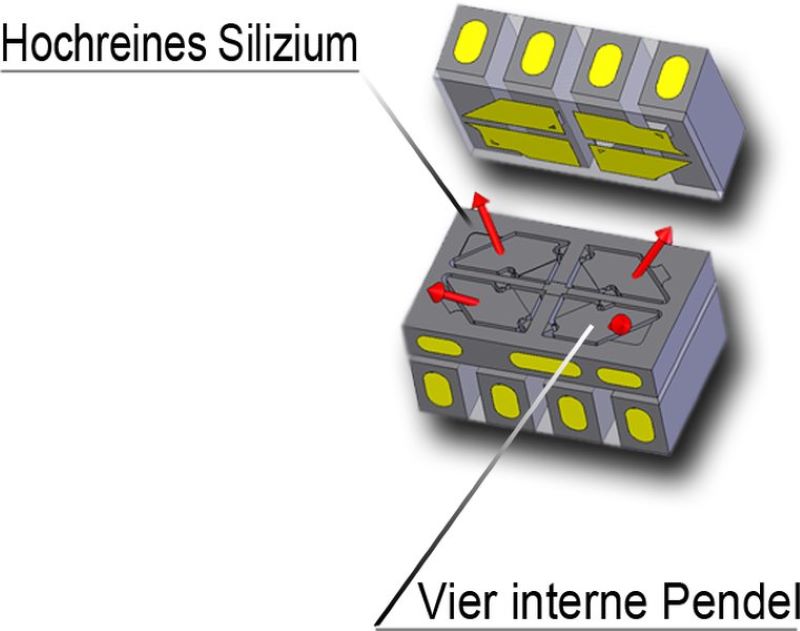

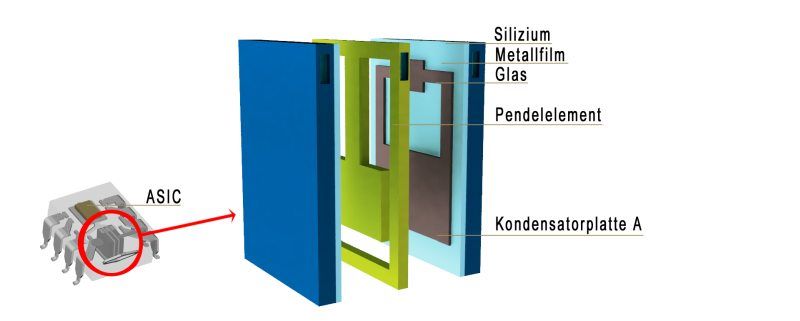

Bei der 3D-MEMS-Technologie wird die Prüfmasse aus einem Stück hochreinem Silizium herausgeätzt. Dieses Teil wird hermetisch dicht und isoliert zwischen zwei ebenfalls hochreinen Siliziumplatten eingeschlossen, die gleichzeitig die Kondensatorplatten bilden. Dieser hermetische Einschluss schützt das Sensorelement gegenüber Feuchtigkeit. Durch das Auffüllen mit Gas unter Druck werden das Dämpfungsverhalten der Prüfmasse bestimmt sowie störende Vibrationen vermindert.

Das einkristalline Material verleiht dem Messbalken eine hohe Schockfestigkeit von 20.000 g und gleichzeitig eine sehr hohe Reproduzierbarkeit. Bisher konnte kein durch das Messelement verursachter Langzeitdrift festgestellt werden. Fehler wie Temperaturhysteresen bilden sich wieder zurück, beispielsweise nach Temperaturschocks. Weitere große Vorteile der 3D-MEMS-Technologie sind die Unempfindlichkeit gegenüber Verformungen, das wesentlich größere Nutzsignal und dadurch bedingt größere Auflösungen bzw. Genauigkeiten. Die symmetrische Bauform vermindert den Temperaturkoeffizienten beträchtlich.

Das Sensorelement ist nur 1,4 x 1,4 x 2 Millimeter groß und aus drei verschiedenen Wafern ausgesägt. Diese drei Elemente werden in einem speziellen Verfahren mit den Glaszwischenschichten verschweißt und sind hermetisch dicht. Die Verbindungsstellen halten dabei so fest, dass sie nicht mehr voneinander getrennt werden können. Um störende Einflüsse von Vibrationen bei der Neigungswinkelmessung zu verhindern, sind nicht nur gas-, sondern auch elektronisch gedämpfte Sensoren erhältlich. Die gasgedämpften arbeiten bis zu einer Frequenz von sechs Hertz.

Blick ins Innenleben des MEMS-Sensors (Bild: a.b.jödden).

Die 3D-MEMS-Sensoren erreichen bei einer Auflösung von bis zu 0,008 Grad eine Reproduzierbarkeit besser als 0,01 Grad und eine Langzeitstabilität von 0,03 Grad über die Dauer eines Jahres.

Elektronische Auswertung und Gehäuse

Die Sensoren der Reihe »KAS« werden mit integriertem ASIC (anwendungsspezifische integrierte Schaltung) und einem Ausgangssignal von 0,5 bis 4,5 Volt über den Messbereich in SMD-Gehäusen von 5 x 10,5 x 11,3 Millimeter Größe angeboten. Die neuen 2-achsigen Sensoren sind mit 5 x 15,6 x 11,3 Millimetern nur unwesentlich größer.

Schematischer Aufbau eines Neigungssensors der Reihe »KAS« (Bild: a.b.jödden).

Bei den genauesten Neigungssensoren sind zusätzlich noch eine aktive Temperaturkompensation und eine digitale SPI-Schnittstelle integriert. Diese Sensoren sind ratiometrisch und benötigen eine gut stabilisierte sowie rauscharme Spannungsquelle von fünf oder auch drei Volt.

Im Inneren des SMD-Gehäuses sind rechts das Sensorelement und links der ASIC sichtbar. Diese sind an der Grundplatte angebondet und mit einer Vergussmasse geschützt. Interessant ist, dass der größte Teil des Rauschens vom ASIC und nicht vom Sensorelement herführt. Die Grundplatte zusammen mit den SMD-Anschlüssen ist gleichzeitig die Referenz beim Einbau.

Die 1- oder 2-achsigen Sensoren sind in verschiedenen Bauformen lieferbar: als Druckgussgehäuse mit Kabel und zwei Befestigungsbohrungen für Betriebsspannungen zwischen 7 und 36 V DC, als Version im robusten Industriegehäuse mit M12-Sensorstecker, drei Befestigungsbohrungen und Ausgangssignal 4…20 mA bzw. 1…5 oder 2…10 V sowie als OEM-Printplatine mit Ausgangssignal 4…20 mA bzw. 1…5 oder 2…10 V.

Potenzial in weiteren Anwendungsbereichen

Neigungssensoren können auch in weiteren Aspekten der Holzverarbeitung eingesetzt werden, beispielsweise bei der Holzschleiftechnik. Durch die Integration in Schleifmaschinen kann die Neigung des Schleifkopfs präzise überwacht und angepasst werden, um einen gleichmäßigen Materialabtrag zu gewährleisten. Auch beim Holzbiegen kann ein ständiger Abgleich sinnvoll sein.

Die kontinuierliche Weiterentwicklung eröffnet weitere Anwendungsperspektiven für die Holzindustrie. Der Einsatz von KI-gesteuerten Systemen, die in der Lage sind, autonom Anpassungen vorzunehmen und so die Effizienz und Präzision weiter zu steigern, ist zum Beispiel eine davon.

Neben dem Einsatz für die Produktion können auch verschiedene Arten von Sensoren zur Überwachung der Maschinen eingesetzt werden. Dieses Condition Monitoring kann beispielsweise erkennen, ob beim Motor einer Fräsmaschine langsam eine Unwucht entsteht oder ob in Kürze mit dem Bruch des Sägeblatts zu rechnen ist.