Neues Verfahren zur Erkennung von Fehlstellen

Kontrollgeräte

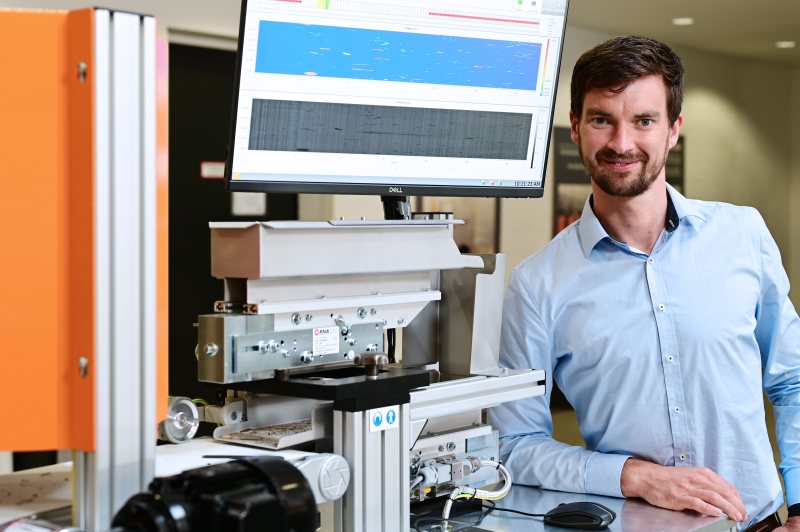

Für die erfolgreiche Entwicklung des neuen Prüfverfahrens wurde Dr. Torben Marhenke im November 2021 mit dem Wilhelm-Klauditz-Preis ausgezeichnet (Bild: Fagus-Grecon).

Trotz langer Verwendung von Holzwerkstoffen im Baubereich mangelte es bislang an ingenieurtechnischem Wissen über die messtechnische Ermittlung mechanischer Holzwerkstoffparameter. Im Gegensatz zu isotropen Werkstoffen wie Metallen werden für Holzwerkstoffe nicht nur zwei, sondern neun Parameter zur eindeutigen Beschreibung des mechanischen Materialverhaltens benötigt. Mit den von Dr. Torben Marhenke, Teamleiter Forschung und Entwicklung bei Fagus-Grecon, im Rahmen seiner Forschungsarbeiten entwickelten Messmethoden können zukünftig alle neun benötigten Parameter zerstörungsfrei, zuverlässig und sogar direkt im Fertigungsprozess bestimmt werden.

Ressourcenschonung durch bessere Qualitätssicherung

Für die Branche bedeutet dies, dass eventuell vorhandene Probleme bei der Produktion frühzeitig erkannt und Gegenmaßnahmen schnell ergriffen werden können. Auch bei Holzwerkstoffplatten als Konstruktionswerkstoff ist die Erkennung selbst kleinster Delaminationen essenziell, denn beginnend von diesen kleinen Delaminationen können Risse entstehen oder es kann Feuchtigkeit ins Material eindringen.

Bei dem von Marhenke im Rahmen seiner Promotion entwickelten Prüfungsverfahren handelt es sich um eine Weiterentwicklung des luftgekoppelten Ultraschallverfahrens (Air-Coupled Ultrasound, ACU). Das Verfahren benötigt zwar kein Kopplungsmittel zwischen Schallkopf und Prüfmuster, es muss allerdings bei Einsatz in der Produktion in der Regel ein Mindestabstand zwischen Probe und Schallköpfen eingehalten werden, um Verunreinigungen oder Schäden an den Schallköpfen zu vermeiden. Durch die Wellenbeugung wird mit zunehmendem Abstand die Abbildung immer unschärfer − ein Zusammenhang, der sich insbesondere bei dickeren Verbundstoffen wie Holzwerkstoffplatten negativ auswirkt.

Konnten bisher mit diesem Verfahren Fehlstellen erst ab einer Größe von 25 mm x 25 mm detektiert werden, ist mit der neu entwickelten Erweiterung des Messverfahrens zukünftig die Erkennung von Fehlstellen ab einem Durchmesser von 1 mm möglich. Neben der reinen Fehlererkennung ermöglicht dieses Verfahren die exakte Positionsbestimmung der Fehlstelle sowie Rückschlüsse auf mögliche Fehlerursachen.

Zeitumkehr als Lösungsansatz

Bei dem bisher eingesetzten ACU-Verfahren kommt es durch den Verzicht auf Kopplungsmedien zu großen Übertragungsverlusten. Diese werden durch den neuen, speziell entwickelten Auswertungsalgorithmus kompensiert. Durch die in diesem Algorithmus vorgenommene Zeitumkehr (Time Reversal, TR) wird die Fehlerauflösung der ACU-Bildgebung stark verbessert. Bei der als ACU-TR bezeichneten Methode wird die gesamte Druckverteilung, die von einer ACU-Quelle abgestrahlt wird, über Empfänger gemessen und durch Anwendung der Physik der akustischen Holographie an der entsprechenden Defektebene rekonstruiert. Dadurch ist die deutliche Verbesserung der minimal detektierbaren Defektgröße möglich.