Präziser Schnitt für klare Kanten

Maschinenwerkzeuge

Leicht Küchen nutzt seit gut zwei Jahren einen synchron verstellbaren Fügefräser von Leuco. Das neu entwickelte Werkzeug soll die Standwege der Fügefräser im Bereich der Frontenfertigung deutlich verlängern.

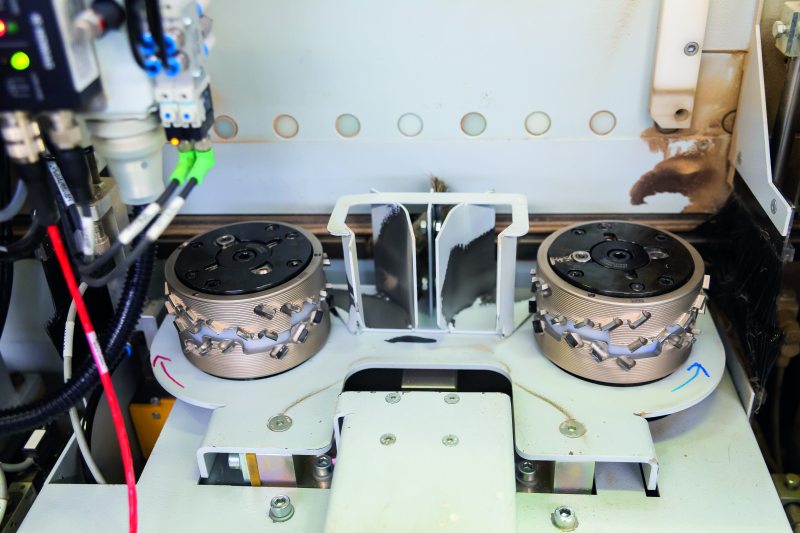

Die neuen Fräser werden zum wirtschaftlichen Fügen von Frontplatten mit abrasiver Antifingerprint-Beschichtung eingesetzt (Bild: Leuco).

Der Standort von Leicht Küchen im schwäbischen Waldstetten ist für einen Küchenbauer weit weg von der Szene, tummelt sich diese Branche doch bevorzugt in Ostwestfalen. In puncto Qualität und Technik sind die süddeutschen Küchenspezialisten jedoch im Brennpunkt des Geschehens, die Schränke und Arbeitsplatten sind im Premiumsegment angesiedelt. Deswegen gibt es für den schwäbischen Hersteller bei Passgenauigkeit und Oberflächenqualität keine Kompromisse. Eine zentrale Herausforderung ist es für Leicht, bestmögliche Qualität mit hoher Wirtschaftlichkeit zu vereinen. »Mit dem neuen, synchron verstellbaren Fügefräser von Leuco wollen wir zukünftig die Rentabilität verbessern. Da es dieses Werkzeug auch in einer kompakten Bauform gibt, können wir es an unserer Maschine mit 30er-Hydrobuchse verwenden«, erklärt Konrad Schurr, Bereichsleiter Teilefertigung.

Verstellung verlängert Nutzbarkeit der Schneiden

Dieses Konzept sei wie geschaffen für die Fertigung von 19 Millimeter starken Frontplatten. Konrad Schurr schildert den Grund für die Entscheidung: »Wir verarbeiten abrasive Beschichtungen. Die belasteten die Schneiden unserer Fügefräser immer an der gleichen Stelle, weswegen sie schnell abgenutzt sind. Nach etwa vier Wochen müssen wir sie wechseln.

Ein weiterer Vorteil zeigt sich bei einem Konzept mit zwei Werkzeugen im Wechselfräsen: Der Fügefräser im Gegenlauf mit weniger Laufmetern und weniger Abnutzung muss weniger häufig nachgestellt werden (Bild: Leuco).

Ein weiterer Vorteil zeigt sich bei einem Konzept mit zwei Werkzeugen im Wechselfräsen: Der Fügefräser im Gegenlauf mit weniger Laufmetern und weniger Abnutzung muss weniger häufig nachgestellt werden (Bild: Leuco).Der Küchenhersteller nutzt das Fräswerkzeug seit Dezember 2019 auf einer Kantenanleimmaschine »KAL 370« von Homag. Die kompakte Ausführung für die Motorwelle mit 30 Millimetern Durchmesser passt in diese Maschine. Das Werkzeug arbeitet dort mit einem Vorschub von 20 Metern pro Minute. »Der Übergang von der Plattenoberfläche zur Kante muss sauber, gerade und eben sein, denn wir fertigen dort echte Nullfugenqualität«, erklärt Schurr. »Dafür hat die Maschine eine Lasereinheit, die die Klebeschicht aufschmilzt. Das erzeugt eine dichte und langfristig haltbare Verbindung. Unebenheiten an den Kanten würden leicht zu Produktfehlern führen.«

Mit der Lupe wird die Qualität bei Leicht Küchen geprüft. Sie zeigt einen absolut sauberen Übergang von Kante zur Platte ohne Mikrorisse (Bild: Leuco).

Es gibt einen zweiten Grund, warum das Fräsen auf dieser Maschine eine heikle Angelegenheit ist, denn dort werden zu einem großen Teil lackierte Platten verarbeitet. »Diese Oberflächen sind viel empfindlicher als die von einfacheren Küchen. Schon kleine Mikrorisse, die man nur unter der Lupe sieht, können diese Oberflächen beschädigen«, ergänzt Schurr. Deswegen darf die Bearbeitung nur mit perfekt scharfen, nicht schartigen Schneiden erfolgen.

Mit dem neuen synchron verstellbaren Fügefräser von Leuco bringt das Bedienpersonal der Maschinen nun innerhalb von Minuten neue oder frisch geschärfte Schneidenabschnitte in Eingriff. Dafür wird die Maschine gestoppt und geöffnet. Die Verstellung erfolgt einfach von oben durch eine kleine Drehung an einer Einstellschraube.

Die beiden Fräserhälften werden durch Drehung mit einem Inbusschlüssel zueinander geführt. Nach nur acht Minuten Maschinenstillstand kann mit einem frisch geschärften Abschnitt der Schneide weiter gefügt werden (Bild: Leuco).

Dadurch rücken die beiden Hälften des zweiteiligen Fräsers ein wenig zusammen. Das genügt, um andere Schneiden oder Schneidenabschnitte in die Bearbeitungsposition zu schieben. Durch die synchrone Verstellung und Beibehaltung des Werkzeugdurchmessers entfällt außerdem das Nachjustieren des Motors, sowohl in der Höhe als auch in der Zustellung zum Werkstück.

Wie oft sich der synchron verstellbare Fügefräser nachjustieren lässt, hängt vom betätigten Verstellweg und der Stärke der abrasiven Deckschichten ab. Bei Leuco kalkuliert man vorsichtig und gibt mindestens vier Nachjustierungen an. »Bei uns übertrifft der Fräser die Erwartungen«, kommentiert Schurr: »Fünf Nachjustierungen haben wir schon durchgeführt, und das Werkzeug läuft noch. Voraussichtlich wird der Fräser sechs- oder siebenmal nachgestellt.«

Werkzeugdetails für eine verbesserte Wirtschaftlichkeit

Den synchron verstellbaren Fügefräser hat Leuco für die Bearbeitung von abrasiv beschichteten Platten ähnlicher Dicken entwickelt. Die Position der Schneiden lässt sich verstellen, damit andere Abschnitte der Schneiden im Eingriff stehen. Deswegen besteht das Werkzeug aus einer unteren und einer oberen Hälfte, die durch einen Mechanismus miteinander verbunden sind. Wird eine kleine Einstellschraube nach rechts gedreht, rücken die beiden Hälften des Fräsers ein wenig zusammen. So lässt sich die Nutzbarkeit der Schneiden verlängern.

Das Werkzeug ist für Motoren in zwei Größen lieferbar: für 30-Millimeter-Welle mit Werkzeugdurchmesser 125/150 oder für 40-Millimeter-Welle und Werkzeugdurchmesser 180/200/220/250. Beide sind für hydraulische Spannvorrichtungen vorgesehen. Speziell der kleinere Wellendurchmesser ist momentan gefragt, denn immer mehr Maschinenhersteller verwenden in ihren kompakten Kantenanleimmaschinen Hydrospannungen statt Doppelkeilnutspannungen. Die hier verwendeten Motorwellen haben meist 30 Millimeter Durchmesser.

Der Fräser ist mit PKD-Schneiden bestückt. Dieses Material hat im Vergleich mit anderen Schneidstoffen bei harten und abrasiven Beschichtungen die längsten Standwege ergeben. Die Oberfläche des Fräswerkzeugs ist im »airFace«-Design ausgelegt. Durch verminderte Luftverwirbelungen wird das Betriebsgeräusch des Fräsers um etwa zwei Dezibel reduziert.

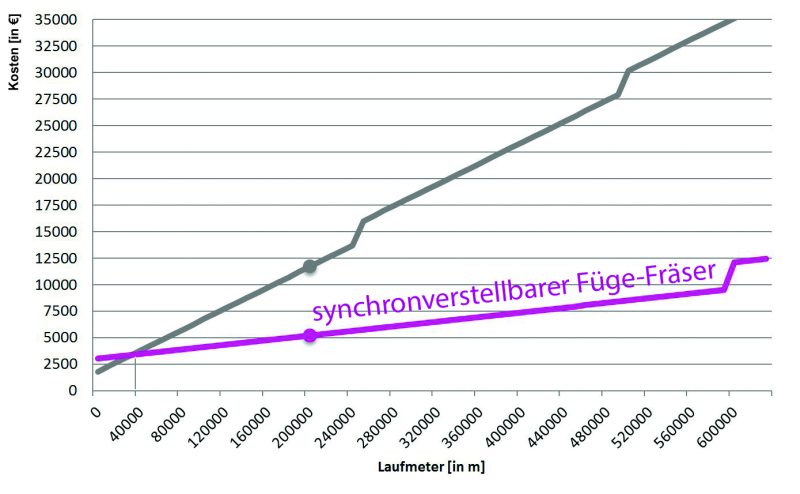

Das Werkzeug rechnet sich bereits ab 40.000 Laufmetern (Bild: Leuco).

In Verschleißtests an Plattenmaterial mit stark abrasiven Beschichtungen konnte der Werkzeughersteller den Fräser fünf Mal nachstellen. In unterschiedlichen Testbetrieben wurde analysiert, dass sich der synchron verstellbare Fügefräser bei stark abrasiven Deckschichten bereits ab 40.000 Laufmetern rechnet. Die Mehrkosten bei der Anschaffung amortisieren sich so schnell. Nach 200.000 Laufmetern beträgt die Ersparnis an Werkzeug- und Schärfkosten etwa 6000 Euro.