Bandlösungen für die Holzindustrie

Materialtransport, -Förderung, -Lagerung

Habasit bietet für Holzplatten-Fertigungsstraßen passende Transportlösungen an – von der Faseraufbereitung über die Formgebung bis hin zum Palettenhandling. Als ein führender Anbieter von Transport- und Prozessbändern hat das Unternehmen ein Produktportfolio entwickelt, das die Produktivität von Förderanlagen und Produktionslinien steigern kann. Die Lösungen arbeiten seit Jahrzehnten effizient und zuverlässig bei der Herstellung von Span-, MDF- und OSB-Platten.

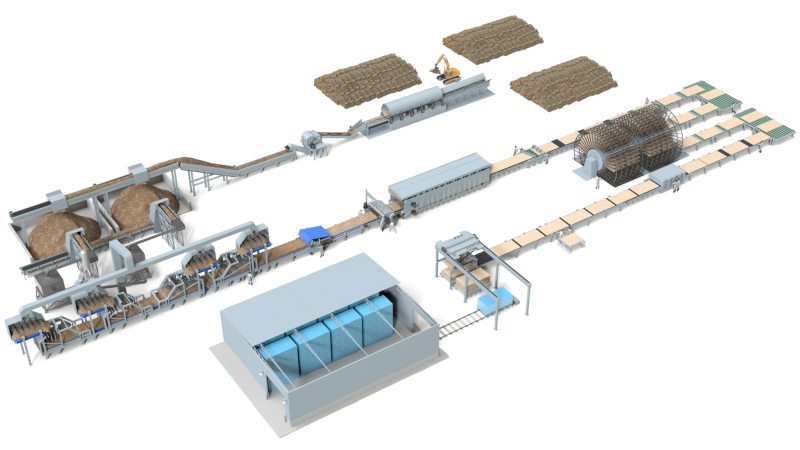

Die Bandlösungen decken alle Transportprozesse in einer Holzplatten-Fertigungsstraße ab (Bild: Habasit).

Holzverarbeitungsmaschinen und Produktionsanlagen in der Holzindustrie erfordern aufgrund sehr unterschiedlicher Produktionsprozesse eine breite Palette industrieller Bänder. Schließlich reicht das Bearbeitungsportfolio von der Massivholzverarbeitung über die industrielle Möbelherstellung bis hin zur Produktion technischer Holzprodukte. Habasit bietet für diese Industrie ein ganzes Sortiment von Lösungen an, bei denen Antriebsriemen, Transport- und Prozessbänder sowie Zahnriemen zur Anwendung kommen. Insbesondere die enge Zusammenarbeit mit führenden Maschinen- und Anlagenherstellern, Zulieferern und Branchenspezialisten führt hier zu sehr zielgerichteten Lösungen.

Eine spezielle Herausforderung an Transportbänder ist die Produktion von Span-, MDF- und OSB-Holzplatten. Hier reichen die Verarbeitungsschritte von der Verkleinerung von Holzkörpern in Hackschnitzel über viele Produktionsschritte bis hin zu den fertigen Spanplatten, die dann beispielsweise in der Möbelindustrie weiterverarbeitet werden. Für die sehr unterschiedlichen Verarbeitungsschritte werden Förderstrecken bzw. Transportbandlösungen mit unterschiedlichen Eigenschaften benötigt.

Produktion von Spanplatten

In einer Fertigungslinie wird das Holz mechanisch zerkleinert und mit Kunstharzklebstoffen wieder zusammengefügt. Der Prozess ist hochgradig automatisiert und die meisten holzigen Teile eines Baums können verwendet werden. Die grundlegenden Schritte der Herstellung sind die Entrindung, danach das Zerspanen oder Fräsen. Dazu werden Massivholz-Rohmaterialien wie Durchforstungsholz und Sägewerksplatten auf bestimmte Längen zugeschnitten und in einen Hacker gegeben. Hobelspäne und ähnliche Abfälle werden auf die gewünschte Korngröße gefräst. Oberflächenhackschnitzel und Kernhackschnitzel werden aufbereitet und in getrennten Silos gelagert.

Bereits in dieser Phase sind Transportbänder mit besonderen Eigenschaften notwendig, denn die Umgebungsbedingungen sind extrem staubig und abrasiv für das Band. Oft werden hier auch Steigförderer eingesetzt. Habasit empfiehlt für den Transport in diesen Fertigungsabschnitt Bänder mit hoher Abriebfestigkeit sowie guten Mitnahmeeigenschaften bei guten Ablöseeigenschaften wegen Anhaftungen der Späne.

Danach erfolgt die Lagerung in Silos (auch Bunker genannt), die als Puffer dienen, um die Feuchtigkeit der Späne zu reduzieren. Die Verweildauer beträgt hier zwischen zwei Wochen und zwei Monaten. Wahlweise werden die Hackschnitzel aber auch in einem Trockner auf einen Feuchtigkeitsgehalt von etwa 2,5 Prozent getrocknet, um das Verleimen und Heißpressen zu erleichtern. Kern- und Oberflächenspäne können auf leicht unterschiedliche Feuchtigkeitsgehalte getrocknet werden.

Entscheidend: die Verbindung

Danach werden die Holzspäne in einer Zwischenstation mit Kleber vermengt und zwischengelagert. Die getrockneten Späne werden hierzu mit Kunstharz und anderen geeigneten Zusatzstoffen wie Härter oder Wachsemulsion gemischt. Das Verhältnis der Späne muss sehr genau sein und kann – je nach gewünschtem Endprodukt – variiert werden. Die Oberflächenspäne haben beispielsweise oft einen höheren Leimanteil. Die Art der verwendeten Späne bestimmt auch die Eigenschaften, etwa die Feuchtigkeitsbeständigkeit. Falls für bestimmte Anwendungen erforderlich, können auch Fungizide oder Flammschutzmittel zugesetzt werden.

Auch diese Umgebung und die beschriebenen Prozesse verlangen den Transportbändern einiges ab: Die Umgebung ist schmutzig und staubig. Die klebrigen Holzpartikel sind zudem sehr schwer und erzeugen eine hohe Last auf dem Band. Deshalb müssen die Bänder sehr abriebfest sein und über eine hohe Tragfähigkeit sowie gute Ablöseeigenschaften verfügen. Hier bietet Habasit gleich mehrere Bandtypen an. Bei der richtigen Auswahl unterstützt das Beratungspersonal des Unternehmens, das über tiefgehende Branchenerfahrung verfügt.

In Form gebracht

Der nächste Produktionsschritt gibt den Holzspänen eine Form. Dazu werden sie auf Bleche oder Bänder fallen gelassen. Je nach Art der Formungsmaschine entsteht dabei entweder eine homogene, abgestufte Dichte oder eine geschichtete Matte. Auf der Formstraße werden die mit Kleber bzw. Leim vermengten Holzspäne gleichmäßig auf dem Streuband verteilt. Durch zugeführte Feuchtigkeit, Chemikalien und Wärme wird der Kleber aktiviert. Auch dieser Fertigungsschritt ist eine Herausforderung für die Transportbänder, denn die Umgebung ist klebrig, abrasiv, und auch Chemikalien sowie Feuchtigkeit sind im Spiel − und das bei teilweise kleinen Umlenkdurchmessern.

Hierfür arbeitet der Bandhersteller sehr eng mit führenden Maschinen- und Anlagenherstellern zusammen, um passgenaue Lösungen für die Holz- und Möbelproduktion zu entwickeln (Bild: Habasit).

Habasit empfiehlt für diese Anforderungen Bänder mit hoher Abriebfestigkeit, hoher chemischer Beständigkeit, guten Ablöseeigenschaften, Hydrolysebeständigkeit sowie guter Flachlage und gutem Geradeauslauf. Für diesen Einsatzbereich hat der Hersteller das neue Formierband »EMM-20ERCH-W2« entwickelt. Im Vergleich zu herkömmlichen Bandtypen bietet es durch seine supermatte Oberflächenstruktur deutlich bessere Ablöseeigenschaften. Außerdem wurde die Quersteifigkeit verdoppelt, was den Gurtlauf verbessert und hilft, eine Verformung des Gurtes durch sogenanntes Schüsseln zu vermeiden. Das neue Band wird empfohlen, wenn es Probleme mit am Band haftenden Holzspänen oder Fasern gibt. Dies gilt für alle Holzplattenarten und verschiedene chemischen Leime. Die höhere Festigkeit des neuen Bandes macht es zudem zur passenden Wahl für sehr lange Formstraßen.

Vorpressbänder erzeugen Druck

Die in Form gebrachten Holzspäne werden im nächsten Schritt vorgepresst. In der Regel wird die Matte vorverdichtet und anschließend in einer Presse mit hohem Druck und hoher Temperatur auf eine bestimmte Dicke verdichtet. Das bestmögliche Vorpressen der Matte wird durch ein Elastizitätsmodul erreicht. Hier kommen Vorpressbänder der Reihe »Extraline« mit Aramid- und Polyestergeweben zum Einsatz, die eine sehr hohe Druckbeständigkeit und Druckverteilung bieten.

Simultan hierzu erfolgt die Entlüftung des Spänekuchens. Hierzu bietet der Hersteller »Extraline«-Entlüftungsbänder an. Diese erzielen in der MDF- und Spanplattenherstellung dank ihrer hohen und kontrollierten Luftdurchsätze der Schlüssel eine höhere Produktivität. Ihre robuste Konstruktion auf der Basis von Polyester-Monofilamenten bietet eine hohe Chemikalien- und Abriebbeständigkeit für eine lange und wartungsfreie Bandlebensdauer.

Erwärmen und Aushärten

Die geformten Platten werden nun unter Druck und bei Temperaturen zwischen 140 und 220 Grad Celsius erneut gepresst. Durch diesen Vorgang wird der Kleber fest und härtet aus. Alle Aspekte dieses Prozesses müssen sorgfältig kontrolliert werden, um die richtige Größe, Dichte und Konsistenz der Platte zu gewährleisten. Die Vorwärmung wird in der Regel über die Zuführung von Heißdampf auf den Spänekuchen von Ober- und Unterseite erzeugt. Dadurch wird die Temperatur im Spänekuchen (Matte) erhöht, wodurch die Aushärtung beschleunigt und im Ergebnis die Produktionsgeschwindigkeit erhöht werden kann.

Auch für diesen Prozess sind spezielle Bänder notwendig, denn die Umgebungsbedingungen sind eine Herausforderung: Wärme, Kleber, Chemikalien, Feuchtigkeit bzw. Dampf sowie kleine Umlenkdurchmesser müssen während des Transports gemeistert werden. Auch für diesen Bereichen bietet Habasit Bänder an, die über die entsprechenden Eigenschaften verfügen.

Anschließend werden die Platten abgekühlt, besäumt und in manchen Fällen die Oberfläche geschliffen. Danach entscheidet sich, ob sie als Rohplatte verwendet oder mit einer Oberflächenveredelung durch ein Holzfurnier oder eine Laminatoberfläche weiterbearbeitet werden.